服务项目

最新动态

首页 > 服务项目 > 气瓶生产制造许可证(设计文件鉴定) > 高压氢气气瓶生产工艺流程

首页 > 服务项目 > 气瓶生产制造许可证(设计文件鉴定) > 高压氢气气瓶生产工艺流程生产许可证:高压氢气气瓶生产工艺流程

复合材料储氢气瓶由内至外包括内衬材料、过渡层、纤维缠绕层、外保护层、缓冲层。

储氢气瓶进行充气的周期可能较长,而氢气在高压下又具有很强的渗透性,所以氢气储罐内衬材料要有良好的阻隔功能,以保证大部分的气体能够储存于容器中。

因此气瓶内胆多选用铝合金材料,这是由于其与氢气良好的相容性和抗腐蚀性能; 铝合金材料的低密度、高比强度能够在保障强度的前提下使气瓶更加轻便; 铝合金材料还拥有很好的导热性能,在遇到意外事故发生燃烧时通过将热量传递到阀门的易熔合金塞处,在高热条件下使其熔化安全泄压防止爆炸。

(2002 年,Lincoln公司成功研制了以高密度聚乙烯(HDPE)为内胆的复合材料 Tuff shell储氢瓶,其最高工作压力为95MPa。日本丰田公司研制出了35MPa和70MPa的Ⅳ型储氢瓶,内胆为高密度聚合物,中层为耐压碳纤维缠绕层,表层为玻璃纤维强化树脂保护 层,其 中70 MPaⅣ型瓶的质量储氢密度为5.7%;目前,该储氢瓶已应用于 Mirai系列燃料电池车。2020年,日本八千代工业株式会社展示了储氢压力82MPa、储氢容量280L 的Ⅳ型储氢罐,代表了目前高压气态储氢领域的最高水平。)

纤维缠绕层选用碳纤维作为增强材料,高强度、高模量的碳纤维材料通过缠绕成型技术而制备的复合材料气瓶不仅结构合理、重量轻,而且良好的工艺性和可设计性在储氢气瓶制备上具有广阔的应用空间。

气瓶长期在充气放气条件下使用,内胆会产生疲劳裂纹,随着气瓶的使用裂纹会不断扩大,导致气瓶的失效形式表现为“未爆先漏”。耐疲劳性好的铝内胆碳纤维缠绕气瓶能够很好地应对这一问题,提高气瓶使用的安全性。在“863”项目的支持下,我国已掌握 0. 5mm 超薄铝内胆的成型技术,实现了铝内胆的批量化生产。

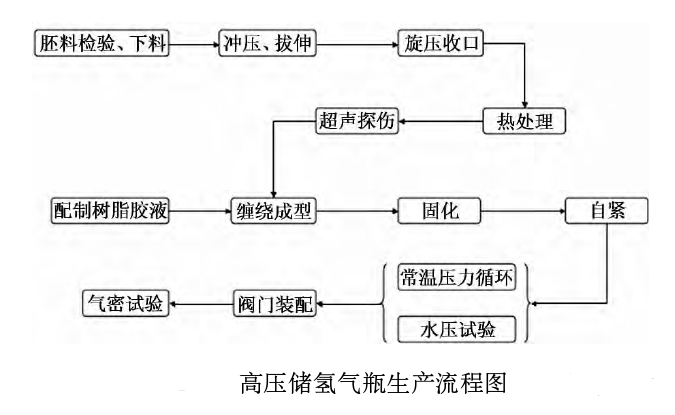

复合材料储氢气瓶的结构如图1 所示,主体为铝合金内衬材料以及碳纤维增强层结构。图 2 为高压储氢气瓶生产流程图,包含了内胆制备过程、碳纤维缠绕过程以及相关检测。

高压储氢气瓶制备涉及的关键技术归纳总结如下:

( 1) 内胆设计技术

在传统的铝内胆全缠绕气瓶强度设计中,一般不考虑内胆承载,理论上气瓶的内压完全由增强纤维承担。但事实上,气瓶内胆在工作压力下始终处于拉应力状态,这是制约气 瓶疲劳寿命的关键因素。为同时满足储氢气瓶重量轻、耐疲劳性好的要求,选择合适的内胆形状与尺寸意义重大。理论和实践都证明,对纤维缠绕铝内胆气瓶,性能最高的为长径比大于 2 的长圆柱体。

适当增加内胆壁厚,使疲劳裂纹扩展距离更长,能够进一步增加气瓶使用寿命。合理分配气瓶各层所占比重,使内胆能够满足密闭条件提供足够体积,并尽可能保证气瓶“重量轻”这一特点,一般内胆所分配的比重在 12% ~16%之间最为适宜。

内胆封头的设计不仅要具备工艺的可设计性,还要满足瓶体自身结构要求。常见的封头形式有等应力封头、平面缠绕封头、椭球形封头等。铝内胆的无焊缝连接封头能够提高气瓶的耐疲劳性能并能很大程度地降低成本。采用碳纤维缠绕成型技术制备的气瓶,内胆封头形式多选择椭球型封头或等应力封头,内胆为椭球形时,在缠绕成型中可根据需求设定纤维对封头的包覆,常采用“3-1”线型或“5-2”线型,选取合适尺寸,使纤维均匀铺覆在内胆封头表面。

( 2) 内胆自紧技术

储氢气瓶长期于反复充气放气条件下工作,容易发生疲劳损伤,因此需要良好的耐疲劳性。在进行疲劳实验时,由于碳纤维层的比强度、比模量远高于铝内胆,在相同的应变下,即使铝内胆已经屈服,碳纤维还处于低应力状态,其优良的高强度性能得不到充分发挥。气瓶每次卸压后,结构中仍有残余应力,这些残余应力的不断累积会对工作应力有很大影响,特别是对气瓶的使用寿命会有较大负面影响。

为了降低或消除这种影响,可以在气瓶使用前为其施加一个预应力,产生自紧。通过给气瓶一个大于铝内胆屈服应力且小于纤维缠绕层破坏应力的内压,使内衬形成一定的塑性形变,再完全卸载,内衬的塑性形变不消失,而外部纤维缠绕层的弹性应力一部分消失,另一部分对内衬产生外压作用,使内衬整体受到外压,达到屈服强度,产生很强的自紧效应。同时,缠绕成型工艺中纤维张力需要递减,可以使各束纤维所受张力更加均匀,充分利用纤维强度。内胆压应力越大,气瓶的耐疲劳性越好,但当自紧压力过大时,内胆会产生微观缺陷并不断扩大,导致气瓶结构破坏。

( 3) 缠绕成型工艺

碳纤维缠绕成型工艺可分为湿法缠绕和干法缠绕,其中湿法缠绕由于其成本较低、工艺性好,因此应用较为广泛,图 3 为湿法缠绕体系工艺图。

湿法缠绕设备主要包括纤维架、张力控制设备、浸胶槽、吐丝嘴以及旋转芯模结构。国际上较先进的六维缠绕技术能够很好地控制纤维走向,实现环向缠绕、旋向缠绕以及平面缠绕相结合。实际生产中多采用旋向缠绕与环向缠绕相结合的方式,环向缠绕可消除气瓶受内压而产生的环向应力,旋向缠绕可提供纵向应力,提升气瓶整体性能。

我国现阶段尚不能实现大型缠绕设备的生产制造,但在缠绕成型工艺的研究上仍取得了一定成果。2006 年北京化工大学引进国内第一台六维缠绕机,随后武汉理工大学、哈尔滨工业大学、上海石化研究院等高校、企业也相继投入缠绕成型工艺的研究,形成了各具特色的缠绕工艺体系。

纤维缠绕层的设计需要考虑纤维的各向异性,根据其结构要求,通常采用层板理论和网格理论来计算容器封头、内衬、纤维缠绕层的应力分布情况,进而确定缠绕工艺中张力选择与线型分布。通过环向缠绕与旋向缠绕交替进行实现多层次结构,选择适当纤维堆叠面积和纵向缠绕角度与旋向缠绕线型,不仅满足强度要求,同时使封头处能够合理铺覆。为了实现稳定缠绕,缠绕角度要使纤维在芯模表面落纱稳定且满足不打滑、不架空两方面的要求。给纤维施加一定的缠绕张力,在浸胶槽浸润树脂后,通过缠绕设备缠绕到芯模内衬上,最后通过烘箱旋转固化得到制品。

( 4) 缠绕成型的张力控制技术

缠绕成型工艺中需要合理使用张力控制系统,以保障所设计的线型能够正确铺覆并控制纤维含量。通过合理控制缠绕张力,可以提高制品的密实度,从而发挥纤维高强高模特性,提高制品抗内压能力,改善制品的耐疲劳特性。当选用张力较大时,可以提高纤维含量,但较大的张力会导致外层纤维挤压内层纤维,降低胶含量,影响性能; 选用张力较小时,会导致气瓶密实度降低,并产生气泡和缺陷。选择合适的张力是缠绕成型技术的要点之一,缠绕过程中还需要遵循张力递减原则,随着缠绕层数的增加不断减小张力,避免外层纤维张力过大将内层纤维压曲折,防止出现内紧外松现象,保证各层纤维能够均匀受力。

( 5) 高强韧、耐疲劳的高性能树脂基体设计与制备技术

碳纤维储氢气瓶树脂基体不仅需要满足气瓶对力学强度和韧性的要求,同时由于在长期充气放气的使用环境中,基体容易发生疲劳损伤,因此需要高强韧、耐疲劳树脂体系以保障气瓶的使用寿命。湿法缠绕成型所用的树脂基体,除了要满足相应性能外,还要求其在工作温度下具有较低的初始粘度以及在该温度下具有较长的适用期。环氧树脂具有优异的力学性能、耐热性能,固化工艺简单多样,具有很大的改性空间,并且其来源广泛、价格合理,适用于湿法缠绕工艺体系。国内对环氧树脂的研究已相当成熟,能够生产适用于不同纤维界面并满足相应适用条件的树脂体系,通过 NOL 环测试判断树脂基体与纤维的界面粘接性、应力传递能力等。

在缠绕成型制备工艺中,常采用大张力提升纤维体积含量,保障气瓶强度,但较大张力下,缠绕工艺中纤维与设备间的摩擦损伤增大,容易导致纤维产生起毛、断丝现象,因此需对纤维损伤情况进行改进及稳定性研究。根据国产纤维和进口纤维的不同,应选择合适的树脂-纤维体系和相应的缠绕工艺。由此需要对缠绕专用树脂体系进行研究,包括配方设计和固化行为研究以及树脂基体力学性能、耐热性能、工艺性能研究,以得到高性能气瓶缠绕专用树脂基体。此外,还要研究复合材料界面调控与优化技术,对比分析不同树脂体系的浸润性,设计并制备碳纤维的表面处理剂,实现碳纤维与树脂基体的界面优化。

复合材料储氢气瓶制造的关键设备

碳纤维缠绕成型复合材料储氢气瓶的制备与测试需要相应的设备仪器,缠绕成型工艺中包括缠绕机以及配套的张力控制系统、浸胶槽等设备,同时为制备合适的树脂基体,需要树脂混合搅拌器,完成湿法缠绕工艺后,需要大型加热固化炉进行最后固化,同时,通过 CAQ 在线质量检测系统保障整个工艺过程的合理性与规范性。完成碳纤维缠绕成型复合材料储氢气瓶制备后,需要进行一系列的测试,包括气

密性测试、水压试验、压力循环测试、声发射检测等。

缠绕机为复合材料储氢气瓶制备的最核心设备,与其配套的张力控制系统、浸胶槽、多维度吐丝头、自转芯轴组成的湿法缠绕体系,不仅控制了生产成本,更提高了生产效率和产品质量,在复合材料储氢气瓶生产上有广阔的应用前景。目前,国际上缠绕机正向着高集成化、自动化、产量化的方向发展,美国 Tankinetic 公司和意大利 Sarplast 公司等掌握着大型缠绕机生产的关键技术。其中 Sarplast 公司的 FW-4000 型缠绕机能全方位、多维度缠绕,通过多束纤维同时运转,大大提高了工作效率,已实现大管径气瓶或筒体的工业化生产。与缠绕成型设备相匹配的缠绕软件近年来也迅速发展,通过软件可以控制缠绕结构、工艺条件、缠绕线型,并且准确控制纤维上所施加的张力以及树脂含量。国际上开发出的缠绕软件主要有德国赛福特公司与 Skinner & Associates 集团的 ComposicaDTM、比利时 MATERIAL 公司的 CADWIND、英国 Crescent Consultants Ltd 的 CADFIL。哈尔滨工业大学研究开发的第 3 代缠绕软件 windsoft 代表着国内缠绕成型软件的最先进技术,CAD/CAM 缠绕软件的开发,减少了重复繁琐的人工计算,提供缠绕线型设计方案,在实际应用中效果良好。

复合材料储氢气瓶制造的标准规范

氢气是一种易燃易爆气体,在高压储氢气瓶中储氢压力为 35~70MPa,因此气瓶的设计、生产和使用必须有相应的标准规范,以保障其安全性。世界上通用的纤维缠绕储氢气瓶标准有国际标准化组织的 ISO 11439《车用天然气高压气瓶》、欧盟的EN12245《可移动气瓶全裹覆复合气瓶》、美国的DOT-CFFC《铝内胆全缠绕碳纤维增强气瓶的基本要求》等,但这些标准仅适用于储氢压力为 40MPa以下的储氢气瓶,已经不能满足目前高压储氢的研究。

新型高压储氢相关标准的研究与缠绕高压储氢气瓶的研究同步进行,国际化标准组织、美国、欧盟、日本等已经制定相应的标准或者草案,如国际化标准组织的 ISO/TS 15869《车用氢气及氢气混合气储存气瓶》、美国的 SAE J2579《氢能汽车燃料系统》、欧盟的 CGH2R Draft Revision 10《氢动力汽车储氢系统》、日本的 JARI S 001《氢能汽车用高压储氢气瓶技术标准》等。

我国相关的标准规范处于较为落后状态,目前所拥有的标准仅适用于 30MPa 储氢,因此新的标准亟待制定。在“国际质检公益性行业科研专项”等项目的支持下,我国已完成能够适用于 35MPa 或70MPa 的高压储氢气瓶的相应标准规范报批稿:《车用压缩氢气铝内胆碳纤维全缠绕气瓶》。

国产碳纤维在复合材料储氢气瓶上的应用现状

我国对碳纤维相关研究始于 20 世纪 60 年代,对碳纤维研究投入资金逐年增长,但由于科研力量分散、技术创新不足、缺乏深入研究,导致总体发展趋势较慢,与国外先进企业存在较大差距。进入 21世纪后,国内碳纤维企业迅速发展,近 40 家企业机构投入碳纤维生产技术研究,遍及 15 个省市,但只有河南永煤、吉林石化、中复神鹰等少数企业能够生产出质量合格的碳纤维产品,但与国际先进水平仍有较大差距。主要体现在原丝自主创新不足、质量可控性低、生产设备与工艺需完善等方面。尽管国产碳纤维的单丝性能良好,但其丝束的均一性难以保证,实际应用时会出现毛丝多、断丝严重、与树脂浸润性差、质量不稳定等问题。

近年来,T700 /T800 级国产碳纤维研究与工程化取得了突飞猛进的发展,北京化工大学与航天材料及工艺研究所等单位已开展了 T700 /T800 级国产碳纤维在储氢气瓶和 CNG 气瓶等产品上的实验研究与应用考核,但国产碳纤维要广泛应用于复合材料气瓶行业,在缠绕工艺性及复合材料中强度转化率等方面还需要进一步研究与改进。

复合材料储氢气瓶研制与应用展望

氢能作为一种环保高效的新型能源,有着广阔的应用前景,但氢气储运技术落后,严重限制着氢能的大规模使用。碳纤维缠绕成型的储氢气瓶能够满足质量轻、强度大的高压氢气储存与运输要求,在氢能发展道路上有着举足轻重的意义。

国产储氢气瓶研究的重点在于生产能满足缠绕工艺的高性能碳纤维,选择与纤维相匹配的树脂基体,解决树脂/纤维界面问题,实现纤维的良好浸润;

同时需要实现缠绕成型设备的国产化,进一步研究缠绕成型工艺,保障气瓶生产的工艺稳定性;

通过制定相应的高压储氢气瓶研究标准,促进气瓶行业的规范化、规模化发展,确保气瓶使用的安全性;

借鉴和学习国外的先进技术,为国产复合材料储氢气瓶提供技术支持,在Ⅲ型和Ⅳ型气瓶的研究上进一步探索,实现中国自主创新的国产碳纤维储氢气瓶生产工业化。

储氢气瓶进行充气的周期可能较长,而氢气在高压下又具有很强的渗透性,所以氢气储罐内衬材料要有良好的阻隔功能,以保证大部分的气体能够储存于容器中。

因此气瓶内胆多选用铝合金材料,这是由于其与氢气良好的相容性和抗腐蚀性能; 铝合金材料的低密度、高比强度能够在保障强度的前提下使气瓶更加轻便; 铝合金材料还拥有很好的导热性能,在遇到意外事故发生燃烧时通过将热量传递到阀门的易熔合金塞处,在高热条件下使其熔化安全泄压防止爆炸。

(2002 年,Lincoln公司成功研制了以高密度聚乙烯(HDPE)为内胆的复合材料 Tuff shell储氢瓶,其最高工作压力为95MPa。日本丰田公司研制出了35MPa和70MPa的Ⅳ型储氢瓶,内胆为高密度聚合物,中层为耐压碳纤维缠绕层,表层为玻璃纤维强化树脂保护 层,其 中70 MPaⅣ型瓶的质量储氢密度为5.7%;目前,该储氢瓶已应用于 Mirai系列燃料电池车。2020年,日本八千代工业株式会社展示了储氢压力82MPa、储氢容量280L 的Ⅳ型储氢罐,代表了目前高压气态储氢领域的最高水平。)

纤维缠绕层选用碳纤维作为增强材料,高强度、高模量的碳纤维材料通过缠绕成型技术而制备的复合材料气瓶不仅结构合理、重量轻,而且良好的工艺性和可设计性在储氢气瓶制备上具有广阔的应用空间。

气瓶长期在充气放气条件下使用,内胆会产生疲劳裂纹,随着气瓶的使用裂纹会不断扩大,导致气瓶的失效形式表现为“未爆先漏”。耐疲劳性好的铝内胆碳纤维缠绕气瓶能够很好地应对这一问题,提高气瓶使用的安全性。在“863”项目的支持下,我国已掌握 0. 5mm 超薄铝内胆的成型技术,实现了铝内胆的批量化生产。

复合材料储氢气瓶的结构如图1 所示,主体为铝合金内衬材料以及碳纤维增强层结构。图 2 为高压储氢气瓶生产流程图,包含了内胆制备过程、碳纤维缠绕过程以及相关检测。

高压储氢气瓶制备涉及的关键技术归纳总结如下:

( 1) 内胆设计技术

在传统的铝内胆全缠绕气瓶强度设计中,一般不考虑内胆承载,理论上气瓶的内压完全由增强纤维承担。但事实上,气瓶内胆在工作压力下始终处于拉应力状态,这是制约气 瓶疲劳寿命的关键因素。为同时满足储氢气瓶重量轻、耐疲劳性好的要求,选择合适的内胆形状与尺寸意义重大。理论和实践都证明,对纤维缠绕铝内胆气瓶,性能最高的为长径比大于 2 的长圆柱体。

适当增加内胆壁厚,使疲劳裂纹扩展距离更长,能够进一步增加气瓶使用寿命。合理分配气瓶各层所占比重,使内胆能够满足密闭条件提供足够体积,并尽可能保证气瓶“重量轻”这一特点,一般内胆所分配的比重在 12% ~16%之间最为适宜。

内胆封头的设计不仅要具备工艺的可设计性,还要满足瓶体自身结构要求。常见的封头形式有等应力封头、平面缠绕封头、椭球形封头等。铝内胆的无焊缝连接封头能够提高气瓶的耐疲劳性能并能很大程度地降低成本。采用碳纤维缠绕成型技术制备的气瓶,内胆封头形式多选择椭球型封头或等应力封头,内胆为椭球形时,在缠绕成型中可根据需求设定纤维对封头的包覆,常采用“3-1”线型或“5-2”线型,选取合适尺寸,使纤维均匀铺覆在内胆封头表面。

( 2) 内胆自紧技术

储氢气瓶长期于反复充气放气条件下工作,容易发生疲劳损伤,因此需要良好的耐疲劳性。在进行疲劳实验时,由于碳纤维层的比强度、比模量远高于铝内胆,在相同的应变下,即使铝内胆已经屈服,碳纤维还处于低应力状态,其优良的高强度性能得不到充分发挥。气瓶每次卸压后,结构中仍有残余应力,这些残余应力的不断累积会对工作应力有很大影响,特别是对气瓶的使用寿命会有较大负面影响。

为了降低或消除这种影响,可以在气瓶使用前为其施加一个预应力,产生自紧。通过给气瓶一个大于铝内胆屈服应力且小于纤维缠绕层破坏应力的内压,使内衬形成一定的塑性形变,再完全卸载,内衬的塑性形变不消失,而外部纤维缠绕层的弹性应力一部分消失,另一部分对内衬产生外压作用,使内衬整体受到外压,达到屈服强度,产生很强的自紧效应。同时,缠绕成型工艺中纤维张力需要递减,可以使各束纤维所受张力更加均匀,充分利用纤维强度。内胆压应力越大,气瓶的耐疲劳性越好,但当自紧压力过大时,内胆会产生微观缺陷并不断扩大,导致气瓶结构破坏。

( 3) 缠绕成型工艺

碳纤维缠绕成型工艺可分为湿法缠绕和干法缠绕,其中湿法缠绕由于其成本较低、工艺性好,因此应用较为广泛,图 3 为湿法缠绕体系工艺图。

湿法缠绕设备主要包括纤维架、张力控制设备、浸胶槽、吐丝嘴以及旋转芯模结构。国际上较先进的六维缠绕技术能够很好地控制纤维走向,实现环向缠绕、旋向缠绕以及平面缠绕相结合。实际生产中多采用旋向缠绕与环向缠绕相结合的方式,环向缠绕可消除气瓶受内压而产生的环向应力,旋向缠绕可提供纵向应力,提升气瓶整体性能。

我国现阶段尚不能实现大型缠绕设备的生产制造,但在缠绕成型工艺的研究上仍取得了一定成果。2006 年北京化工大学引进国内第一台六维缠绕机,随后武汉理工大学、哈尔滨工业大学、上海石化研究院等高校、企业也相继投入缠绕成型工艺的研究,形成了各具特色的缠绕工艺体系。

纤维缠绕层的设计需要考虑纤维的各向异性,根据其结构要求,通常采用层板理论和网格理论来计算容器封头、内衬、纤维缠绕层的应力分布情况,进而确定缠绕工艺中张力选择与线型分布。通过环向缠绕与旋向缠绕交替进行实现多层次结构,选择适当纤维堆叠面积和纵向缠绕角度与旋向缠绕线型,不仅满足强度要求,同时使封头处能够合理铺覆。为了实现稳定缠绕,缠绕角度要使纤维在芯模表面落纱稳定且满足不打滑、不架空两方面的要求。给纤维施加一定的缠绕张力,在浸胶槽浸润树脂后,通过缠绕设备缠绕到芯模内衬上,最后通过烘箱旋转固化得到制品。

( 4) 缠绕成型的张力控制技术

缠绕成型工艺中需要合理使用张力控制系统,以保障所设计的线型能够正确铺覆并控制纤维含量。通过合理控制缠绕张力,可以提高制品的密实度,从而发挥纤维高强高模特性,提高制品抗内压能力,改善制品的耐疲劳特性。当选用张力较大时,可以提高纤维含量,但较大的张力会导致外层纤维挤压内层纤维,降低胶含量,影响性能; 选用张力较小时,会导致气瓶密实度降低,并产生气泡和缺陷。选择合适的张力是缠绕成型技术的要点之一,缠绕过程中还需要遵循张力递减原则,随着缠绕层数的增加不断减小张力,避免外层纤维张力过大将内层纤维压曲折,防止出现内紧外松现象,保证各层纤维能够均匀受力。

( 5) 高强韧、耐疲劳的高性能树脂基体设计与制备技术

碳纤维储氢气瓶树脂基体不仅需要满足气瓶对力学强度和韧性的要求,同时由于在长期充气放气的使用环境中,基体容易发生疲劳损伤,因此需要高强韧、耐疲劳树脂体系以保障气瓶的使用寿命。湿法缠绕成型所用的树脂基体,除了要满足相应性能外,还要求其在工作温度下具有较低的初始粘度以及在该温度下具有较长的适用期。环氧树脂具有优异的力学性能、耐热性能,固化工艺简单多样,具有很大的改性空间,并且其来源广泛、价格合理,适用于湿法缠绕工艺体系。国内对环氧树脂的研究已相当成熟,能够生产适用于不同纤维界面并满足相应适用条件的树脂体系,通过 NOL 环测试判断树脂基体与纤维的界面粘接性、应力传递能力等。

在缠绕成型制备工艺中,常采用大张力提升纤维体积含量,保障气瓶强度,但较大张力下,缠绕工艺中纤维与设备间的摩擦损伤增大,容易导致纤维产生起毛、断丝现象,因此需对纤维损伤情况进行改进及稳定性研究。根据国产纤维和进口纤维的不同,应选择合适的树脂-纤维体系和相应的缠绕工艺。由此需要对缠绕专用树脂体系进行研究,包括配方设计和固化行为研究以及树脂基体力学性能、耐热性能、工艺性能研究,以得到高性能气瓶缠绕专用树脂基体。此外,还要研究复合材料界面调控与优化技术,对比分析不同树脂体系的浸润性,设计并制备碳纤维的表面处理剂,实现碳纤维与树脂基体的界面优化。

复合材料储氢气瓶制造的关键设备

碳纤维缠绕成型复合材料储氢气瓶的制备与测试需要相应的设备仪器,缠绕成型工艺中包括缠绕机以及配套的张力控制系统、浸胶槽等设备,同时为制备合适的树脂基体,需要树脂混合搅拌器,完成湿法缠绕工艺后,需要大型加热固化炉进行最后固化,同时,通过 CAQ 在线质量检测系统保障整个工艺过程的合理性与规范性。完成碳纤维缠绕成型复合材料储氢气瓶制备后,需要进行一系列的测试,包括气

密性测试、水压试验、压力循环测试、声发射检测等。

缠绕机为复合材料储氢气瓶制备的最核心设备,与其配套的张力控制系统、浸胶槽、多维度吐丝头、自转芯轴组成的湿法缠绕体系,不仅控制了生产成本,更提高了生产效率和产品质量,在复合材料储氢气瓶生产上有广阔的应用前景。目前,国际上缠绕机正向着高集成化、自动化、产量化的方向发展,美国 Tankinetic 公司和意大利 Sarplast 公司等掌握着大型缠绕机生产的关键技术。其中 Sarplast 公司的 FW-4000 型缠绕机能全方位、多维度缠绕,通过多束纤维同时运转,大大提高了工作效率,已实现大管径气瓶或筒体的工业化生产。与缠绕成型设备相匹配的缠绕软件近年来也迅速发展,通过软件可以控制缠绕结构、工艺条件、缠绕线型,并且准确控制纤维上所施加的张力以及树脂含量。国际上开发出的缠绕软件主要有德国赛福特公司与 Skinner & Associates 集团的 ComposicaDTM、比利时 MATERIAL 公司的 CADWIND、英国 Crescent Consultants Ltd 的 CADFIL。哈尔滨工业大学研究开发的第 3 代缠绕软件 windsoft 代表着国内缠绕成型软件的最先进技术,CAD/CAM 缠绕软件的开发,减少了重复繁琐的人工计算,提供缠绕线型设计方案,在实际应用中效果良好。

复合材料储氢气瓶制造的标准规范

氢气是一种易燃易爆气体,在高压储氢气瓶中储氢压力为 35~70MPa,因此气瓶的设计、生产和使用必须有相应的标准规范,以保障其安全性。世界上通用的纤维缠绕储氢气瓶标准有国际标准化组织的 ISO 11439《车用天然气高压气瓶》、欧盟的EN12245《可移动气瓶全裹覆复合气瓶》、美国的DOT-CFFC《铝内胆全缠绕碳纤维增强气瓶的基本要求》等,但这些标准仅适用于储氢压力为 40MPa以下的储氢气瓶,已经不能满足目前高压储氢的研究。

新型高压储氢相关标准的研究与缠绕高压储氢气瓶的研究同步进行,国际化标准组织、美国、欧盟、日本等已经制定相应的标准或者草案,如国际化标准组织的 ISO/TS 15869《车用氢气及氢气混合气储存气瓶》、美国的 SAE J2579《氢能汽车燃料系统》、欧盟的 CGH2R Draft Revision 10《氢动力汽车储氢系统》、日本的 JARI S 001《氢能汽车用高压储氢气瓶技术标准》等。

我国相关的标准规范处于较为落后状态,目前所拥有的标准仅适用于 30MPa 储氢,因此新的标准亟待制定。在“国际质检公益性行业科研专项”等项目的支持下,我国已完成能够适用于 35MPa 或70MPa 的高压储氢气瓶的相应标准规范报批稿:《车用压缩氢气铝内胆碳纤维全缠绕气瓶》。

国产碳纤维在复合材料储氢气瓶上的应用现状

我国对碳纤维相关研究始于 20 世纪 60 年代,对碳纤维研究投入资金逐年增长,但由于科研力量分散、技术创新不足、缺乏深入研究,导致总体发展趋势较慢,与国外先进企业存在较大差距。进入 21世纪后,国内碳纤维企业迅速发展,近 40 家企业机构投入碳纤维生产技术研究,遍及 15 个省市,但只有河南永煤、吉林石化、中复神鹰等少数企业能够生产出质量合格的碳纤维产品,但与国际先进水平仍有较大差距。主要体现在原丝自主创新不足、质量可控性低、生产设备与工艺需完善等方面。尽管国产碳纤维的单丝性能良好,但其丝束的均一性难以保证,实际应用时会出现毛丝多、断丝严重、与树脂浸润性差、质量不稳定等问题。

近年来,T700 /T800 级国产碳纤维研究与工程化取得了突飞猛进的发展,北京化工大学与航天材料及工艺研究所等单位已开展了 T700 /T800 级国产碳纤维在储氢气瓶和 CNG 气瓶等产品上的实验研究与应用考核,但国产碳纤维要广泛应用于复合材料气瓶行业,在缠绕工艺性及复合材料中强度转化率等方面还需要进一步研究与改进。

复合材料储氢气瓶研制与应用展望

氢能作为一种环保高效的新型能源,有着广阔的应用前景,但氢气储运技术落后,严重限制着氢能的大规模使用。碳纤维缠绕成型的储氢气瓶能够满足质量轻、强度大的高压氢气储存与运输要求,在氢能发展道路上有着举足轻重的意义。

国产储氢气瓶研究的重点在于生产能满足缠绕工艺的高性能碳纤维,选择与纤维相匹配的树脂基体,解决树脂/纤维界面问题,实现纤维的良好浸润;

同时需要实现缠绕成型设备的国产化,进一步研究缠绕成型工艺,保障气瓶生产的工艺稳定性;

通过制定相应的高压储氢气瓶研究标准,促进气瓶行业的规范化、规模化发展,确保气瓶使用的安全性;

借鉴和学习国外的先进技术,为国产复合材料储氢气瓶提供技术支持,在Ⅲ型和Ⅳ型气瓶的研究上进一步探索,实现中国自主创新的国产碳纤维储氢气瓶生产工业化。

想了解更多的关于生产许可证信息可以经常关注我们

【相关文章】